Немного теории. Поломка багажника в походе - вещь неприятная, но, увы,

широкораспространенная. Из-за чего такое происходит? Дело в том, что

подавляющее большинство багажников изготовлено из алюминиевых сплавов,

обладающих низкой усталостной долговечностью, т.е. имеющих свойство

довольно быстро ломаться при циклических нагрузках. Ситуация

усугубляется тем, что все алюминиевые багажники обладают малой

жесткостью по причине применения трубок малого диаметра, из-за чего

амплитуда изгибных напряжений в узлах и трубках багажника довольно

велика. Увеличить время жизни багажника можно путем уменьшения

маплитуды изгиба. Решения ситуации следующие:

а) увеличивать жесткость трубок и узлов при неизменной геометрии

багажника;

б) увеличивать общую жесткость самой конструкции за счет введения

дополнительных элементов.

Вариант а) может быть реализован двумя способами - это либо увеличение

жесткости трубки при неизменном диаметре (увеличение толщины стенки

трубки либо переход к другому материалу, с бОльшим модулем упругости),

либо увеличением диаметра трубки.

Вариант б) ведет к увеличению массы багажника и представляется довольно

трудоемким для разработки (в идеале все

элементы багажника должны работать только на сжатие-растяжение).

Представляется, что получить достаточную жесткость алюминиевого

багажника можно, увеличив диаметр трубок как минимум вдвое, что

приведет к росту жесткости трубки на изгиб в 8 раз. При этом, однако,

также придется увеличивать и толщину стенки для получения надежных

соединений в узлах, что приведет к излишнему росту массы багажника, и

необходимости создания нового крепления его к нижним перьям.

Наиболее целесообразным выглядит изготовление багажника из материала с

бОльшим, чем у алюминия, модулем упругости и лучшими показателями

усталостной долговечности. Наиболее распространенные материалы, которые

можно найти для этих целей - титановые и стальные сплавы. Также,

благодаря высокому пределу прочности этих материалов, можно делать

тонкостенные конструкции большой жесткости и прочности, которые к тому

же будут легче, чем аналог, изготовленный из алюминиевого сплава.

Фирма "Tubus" делает багажники из стали "cro-mo" (скорее всего, нечто,

похожее на нашу 30ХГС) и нержавеющей стали с грузоподъемностью 40 кг и

весом 730 гр.

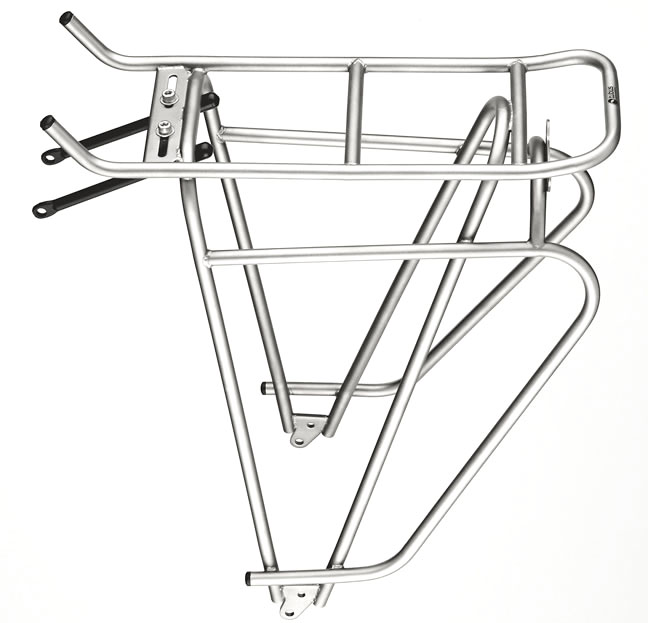

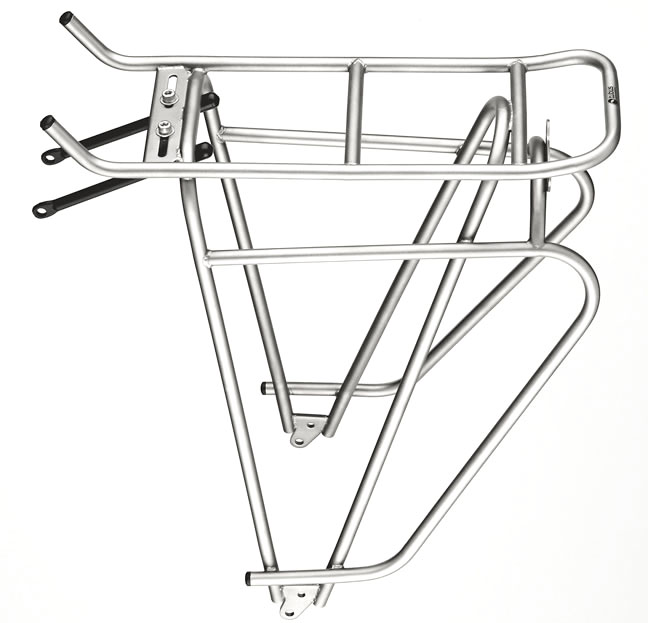

Пример - Tubus Cosmo:

Подобный багажник, при его довольно высокой цене, тем не менее,

представляется оптимальным вариантом для покупки, поэтому, если нет

каких-либо специальных требований к его геометрии, то имеет смысл

купить именно его, тем более, что отечественное изделие по деньгам вряд

ли выйдет намного дешевле. У меня же такие требования были (в

частности, ширина несколько больше стандартных 135 мм из-за

особенностей крепления к раме), поэтому пришлось изобретать свою

конструкцию.

Материалом для изготовления был выбран титан, так как, во-первых, у нас

в стране он не особо дорог и обращаться с ним на производствах умеют, а

во-вторых, найти тонкостенные трубки из той-же 30ХГС - задача даже

более сложная, чем заказать что-либо из титанового проката.

Багажник был заказан в фирме "РАПИД". Стандартный Рапидовский багажник

мне не очень понравился, тем более что были отзывы о не слишком

надежной его конструкции. Основные его проблемы - слишком большой угол

наклона стоек, в идеале стойка должна быть расположена вертикально по

отношению к центру масс багажника с рюкзаком и работать на сжатие. В

этом случае риск того, что багажник сломается по месту сварки будет

минимальным. В конструкции "по умолчанию" же сварной узел работает на

излом. Большое расстояние между передней и задней стойкой усугубляют

этот эффект, рамка багажника при большой загрузке прогибается, при этом

на излом начинает работать и нижний узел сварки, где стойки приварены к

пластине. Этот эффект можно минимизировать в трехстоечном багажнике, но

так увеличивается вес, да и предел прочности у титана больше, чем у

алюминиевых сплавов, поэтому такой вариант я посчитал явно избыточным,

хотя и максимально надежным. В результате, после пары недель раздумий

(и благодаря позаимствованной у фирмы "Tubus" идеи :)) решено было

сделать следующую конструкцию:

Good photos coming soon :)

Передняя стойка ближе к вертикали, расстояние между передней и задней

стойками меньше, чем в оригинале, что вместе с верхней трубой "собачьей

ноги" уменьшают прогиб рамки багажника раз в 5. В нижнем узле благодаря

нижней трубе "собачьей ноги" работа места сварки на излом сведена к

минимуму. Задняя часть багажника загнута вверх, в оригинале этого нет

(непонятно почему). Предусмотрено крепление маячка, маячок защищен от

жизненных невзгод вроде ударов о сидения электрички самим багажником.

Рамка багажника шире стандартной (145 мм против 135) из-за особенностей

крепления багажника к раме.

Конструкция в результате получилась очень жесткая и вроде бы достаточно

надежная (хотя о надежности можно будет говорить еще тысяч через 10

километров; на момент написания текста пробег 8 тысяч с парой горных

походов (2 и 3 к.с.)). Вес багажника ~ 800 гр.

upd: на текущий момент пробег 16 тысяч, еще плюс пара горных категориек

(3 кс), в т.ч. один совершенно адовый в плане нагрузок на багажник

поход по Карпатам.

Чертежи

багажника (.gif, .frw)